Verwandte Anwendungen:

Referenzen zu Absauganlagen: Additive Fertigung

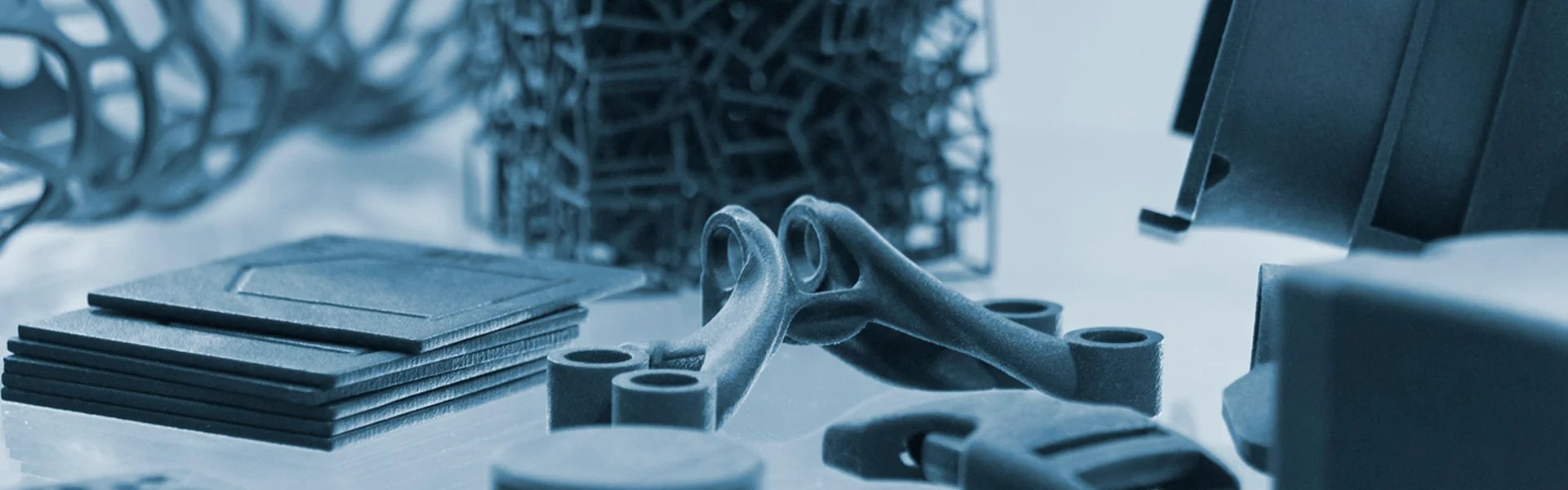

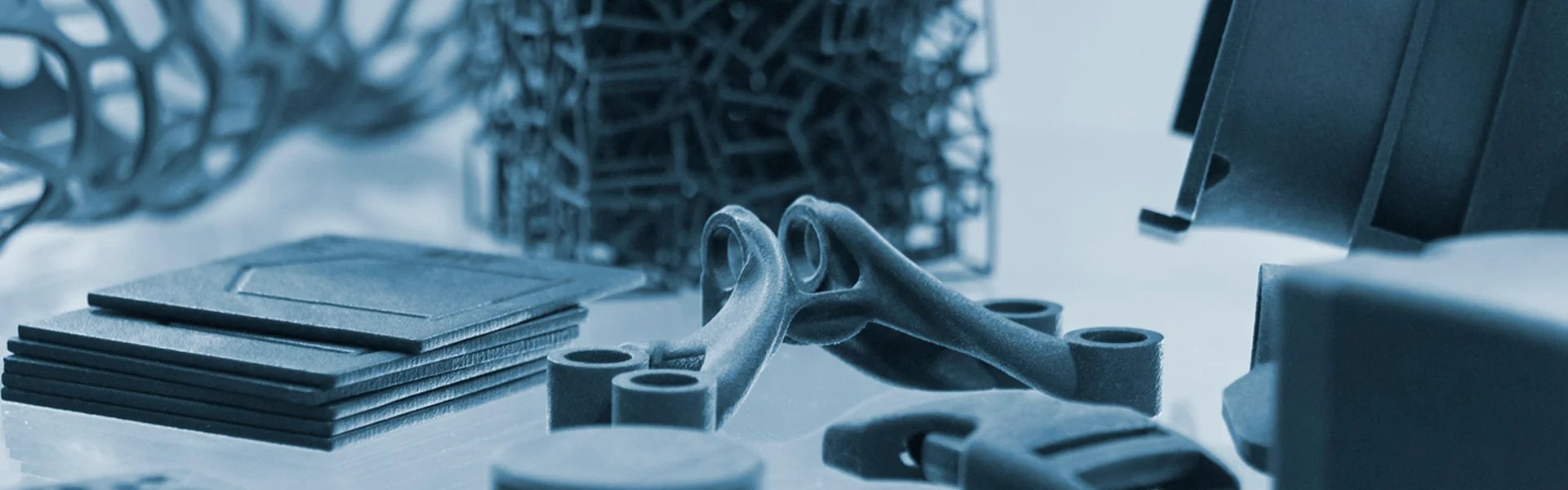

Additive Fertigungsverfahren erzeugen ein breites Spektrum an Emissionen, das stark vom Material und der Prozesstemperatur abhängt. Die richtige Absaugtechnik stellt sicher, dass Partikel und Dämpfe nicht in die Arbeitsumgebung gelangen, Filter nicht überlastet werden und der Druckprozess jederzeit stabil bleibt.

- Ultrafeine Partikel aus Schmelz- und Polymerisationsprozessen

FDM, SLS und Harzverfahren erzeugen UFP, die ohne HEPA- oder ULPA-Filtration in der Umgebungsluft bleiben und gesundheitliche Risiken mit sich bringen. - VOCs, Geruchsstoffe & polymerbasierte Dämpfe

Viele Kunststoffe und Photopolymerharze geben VOCs ab, die zu gesundheitlichen Reizungen führen und unangenehm wahrgenommen werden. Aktivkohlefilter reduzieren diese Emissionen wirkungsvoll. - Metallstäube aus Laser-Pulverbettprozessen

Industrieller Metall-AM produziert gefährliche, reaktive Staubfraktionen. ATEX-konforme Abscheider schützen vor Explosionen und verhindern die Bildung kritischer Staubablagerungen. - Harznebel & Aerosole

SLA- und DLP-Harze erzeugen klebrige Aerosole, die sich auf Oberflächen absetzen können. Mehrstufige Systeme erfassen diese zuverlässig.

Die additive Fertigung umfasst eine Vielzahl unterschiedlicher Verfahren und Zusatzprozesse – von der Materialvorbereitung bis zur Nachbearbeitung. ULMATEC bietet modulare Absauglösungen für die gesamte AM-Prozesskette.

Einsetzbar für:

- FDM/FFF, SLS, MJF & andere Polymerdruckverfahren

- SLA-, DLP- & Harzsysteme mit VOC- und Aerosolbelastung

- SLM-, DMLS-, L-PBF- & weitere metallbasierte Verfahren

- Pulverhandling, Pulverrückgewinnung & Entpackprozesse

- Manuelle und automatisierte Nachbearbeitung wie Schleifen, Strahlen, Supportentfernung

- Komplette AM-Fertigungszellen & Druckfarmen

Alle Anlagen sind konfigurierbar mit HEPA/ULPA, Aktivkohle, automatischer Abreinigung, ATEX-Technik, Brandschutzmodulen und energieeffizienter Regelung.

FAQ zum Thema: Absauganlagen / Additive Fertigung

Sind alle 3D-Druckverfahren emissionsbelastend?

Ja, jedoch in unterschiedlichem Ausmaß. Polymere erzeugen UFP und VOCs, Harze Aerosole, Metallpulver wiederum gefährliche reaktive Feinstäube.

Welche Filtertechnik wird in der additiven Fertigung typischerweise eingesetzt?

Je nach Verfahren kommen kombinierte HEPA/ULPA-Filter, Aktivkohle, Vorabscheider, ATEX-Module oder mehrstufige Abscheider zum Einsatz.

Wie schützt mich eine Absauganlage beim Metall-AM?

ATEX-konforme Systeme verhindern Explosionen, binden Metallfeinstaub und reduzieren die Gefahr unkontrollierter Freisetzungen erheblich.

Warum ist Absaugung auch für Druckqualität relevant?

Saubere Luft verhindert Pulverkontamination, Partikeleinschlüsse und Ablagerungen auf Optiken oder Bauteilen – für konsistente Druckergebnisse.

Kann ich mehrere AM-Systeme zentral absaugen?

Ja, Zentralanlagen sind besonders effizient für Fertigungszellen, Druckerräume oder ganze AM-Abteilungen.